Czym jest KANBAN? Zarys podstawowych warunków implementacji.

Tajemnica przepływów w kanbanie

Technika kanban jest narzędziem sterowania przepływem fizycznym dóbr zgodnie z zasadą pull. Jest ona charakterystyczna dla przedsiębiorstw działających w oparciu o kulturę lean, tzn. z dobrze poukładanymi procesami, wysokim stopniem zaangażowania załogi, brakiem akceptacji wszelkiego marnotrawstwa i wysoką samoświadomością. Myśląc o kanban wyobrażamy sobie idealnie wypoziomowaną produkcję, gdzie zbalansowane linie produkcyjne wytwarzają zgodnie z taktem produkcji odzwierciedlającym zapotrzebowanie rynku. Elementy te wydają się niezbędne, aby przepływ fizyczny odbywał się z minimalnym zapasem i dokładnie na czas. Co jednak gdy jesteśmy dopiero na początku naszej przygody z kulturą lean, lub co więcej w ogóle nie rozpoczęliśmy jej wdrażania w naszej firmie? Czy jesteśmy skazani na brak możliwości posłużenia się kanbanem w naszych poszczególnych procesach? Aby dobrze rozpoznać to zagadnienie warto rozpocząć od przeanalizowanie istoty przepływu fizycznego i jego ekonomicznych uwarunkowań.

Przepływ dóbr materiałowych obok przepływu informacji stanowi istotę logistyki i realizuje się poprzez węzły i ścieżki systemu logistycznego, których przykładami w przedsiębiorstwie mogą być: gniazdo regałowe magazynu materiałów, gniazdo produkcyjne wydziału montażu oraz łącząca je droga transportowa. Pożądanym efektem przepływu materiałowego w praktyce gospodarowania jest zapewnienie fizycznej dostępności, tzn. odpowiedniego dobra w odpowiednim miejscu i czasie, co w praktyce działania przedsiębiorstwa produkcyjnego może się przejawiać, jako terminowe zasilanie produkcji w odpowiednie materiały poprzez odpowiednią organizację wydań z magazynu celem zachowania ciągłości produkcji. Z podstawowego celu przedsiębiorstwa, jakim jest dodatni wynik finansowy wynika, że proces przepływu materiałowego, podobnie jak inne zachodzące w przedsiębiorstwie procesy, musi spełniać kryterium efektywności. W związku z tym zarządzanie procesem przepływu materiałów można rozumieć, jako praktyczny wyraz realizacji zasady racjonalnego gospodarowania w wariancie minimalizacji nakładów przy stałym efekcie, gdzie nakładami są zasoby zużywane w obsłudze przepływu, a efektem fizyczna dostępność materiału.

Współzależność kosztów

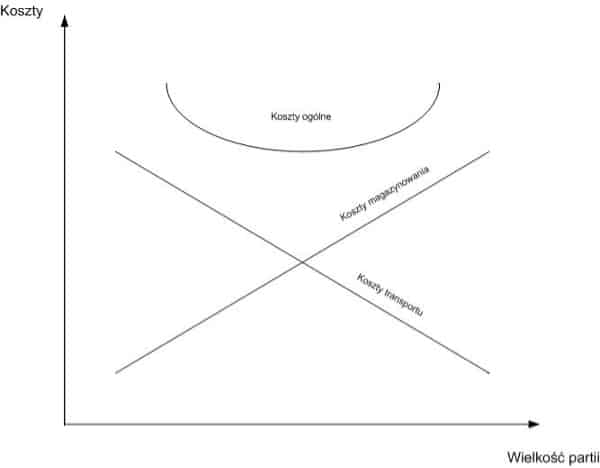

Procesowi przepływu materiałowego towarzyszy zjawisko tzw. współzależności kosztów. Biorąc pod uwagę zaprezentowany powyżej przykład prostego przepływu materiału z węzła, jakim jest gniazdo magazynowe do wydziału montażu, możemy wyodrębnić koszty magazynowania w węzłach oraz koszty transportu między węzłami. Te dwie grupy kosztów wykazują przeciwną zmienność w zależności od wielkości transportowanej partii, a co za tym idzie częstotliwości przemieszczeń poszczególnych ładunków. Powyższe współzależności zostały zaprezentowane na rysunku nr 1

.

Rysunek 1 Współzależność kosztów transportu i magazynowania względem wielkości partii

Źródło: Opracowanie własne

Ze zjawiska współzależności kosztów przepływu wynika dyrektywa praktyczna, aby organizować proces przepływu materiałowego, unikając zjawiska tzw. suboptymalizacji. Możemy o nim mówić wtedy, gdy obniżenie kosztów funkcjonowania danego obszaru powoduje większy od tych oszczędności koszt w innym obszarze. Odnosząc to do wydań materiałowych do produkcji suboptymalizacja może wystąpić, gdy poprzez małą częstotliwość wydań dużych, skonsolidowanych ładunków obniżą się koszty transportu. Natomiast w stopniu większym niż ta oszczędność wzrosną koszty obsługi zwiększonego zapasu materiałowego produkcji. Np.takie jak: koszty dodatkowej powierzchni i urządzeń składowania, koszty monitorowania wielkości zapasu, koszty inwentaryzacji itp. Optymalizacja, czyli wybór wariantu najlepszego z możliwych. Polegałaby wtedy na zwiększeniu kosztów transportu poprzez częstsze dostawy mniejszych ładunków, co skutkowałoby mniejszym lub zerowym zapasem w produkcji. Co za tym idzie, większą obniżką kosztów obsługi zapasów niż wzrost kosztów transportu. W jaki sposób podejść do optymalizacji transportu możecie sprawdzić np. tutaj.

Logika sterowania przepływem

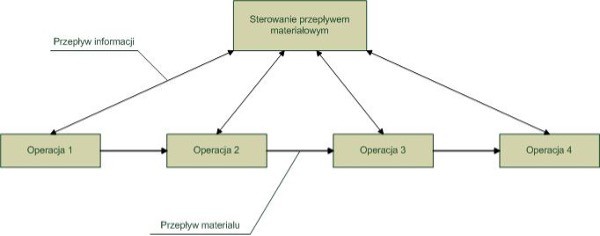

Istotnym zagadnieniem w obszarze procesów przepływu materiałowego w przedsiębiorstwie jest wybór odpowiedniej logiki sterowania tym przepływem. Zasadniczo możemy mówić o dwóch przeciwstawnych logikach czy też metodach sterowania przepływem materiałowym. Metodzie „push”, czyli metodzie „wypychania” oraz metodzie „pull”, czyli metodzie „ssania”. Metoda „push” związana jest ze scentralizowanym sposobem sterowania przepływem, charakterystyczne dla niej są długie serie produkcyjne. Ponadto tworzenie zapasów i planowanie ich wielkości na podstawie prognoz. Można powiedzieć, że koncepcja ta jest bliższa tradycyjnemu, zachodniemu modelowi sterowania przepływem materiałowym.

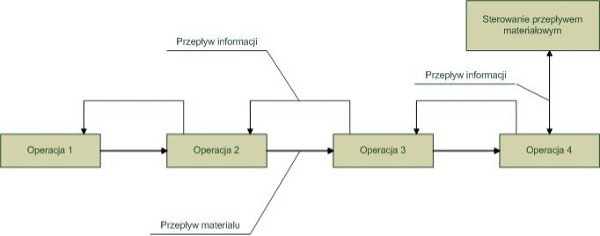

Alternatywą do tego podejścia jest metoda „pull”. Ma ona japoński rodowód i związana jest z koncepcją „just in time”. JiT w obszarze przepływu materiałowego charakteryzuje się niskimi lub zerowymi zapasami, planowaniem przepływu dóbr ściśle wg. zapotrzebowania zgłaszanego przez odbiorcę. W metodzie „pull” przepływ inicjowany jest w ostatnim węźle systemu logistycznego, co wywołuje „zasysanie” poszczególnych zasileń materiałowych miedzy kolejnymi węzłami w górze strumienia materiałowego. W ilościach ściśle odpowiadających zapotrzebowaniu węzłów zasilanych. Różnice w logikach przepływu „push” oraz „pull” wraz z kierunkami przepływów informacyjnych, sterujących przepływami fizycznymi obrazują rysunki nr 2 i nr 3.

Rysunek 2 Przepływ materiałowy i informacyjny wg. metody „push”

Źródło: http://www.ptzp.org.pl/files/konferencje/kzz/artyk_pdf_2012/p031.pdf

[10 grudzień 2021 r.]

Rysunek 3 Przepływ materiałowy i informacyjny wg. metody „pull”

Źródło: http://www.ptzp.org.pl/files/konferencje/kzz/artyk_pdf_2012/p031.pdf

[10 grudzień 2021r.]

Jak wykorzystywać kanban w praktyce?

Praktycznym wyrazem realizacji przepływu materiałowego według logiki „ssania” jest technika kanban. Oznacza to, że przepływ inicjowany jest w ostatnim ogniwie sieci logistycznej. Wywoływany za pomocą sygnałów w postaci kart kanban we wszystkich ogniwach wcześniejszych. Dzięki stałym ilościom materiału przemieszczanym pomiędzy poszczególnymi węzłami, zgodnym z pierwotnie zgłoszonym zapotrzebowaniem przez ostatnie ogniwo. Przepływ ten może się odbywać w warunkach ciągłości i przy minimalnych zapasach w poszczególnych węzłach.

Skuteczne wdrożenie techniki kanban regulującej przepływ fizyczny między wszystkimi węzłami logistycznymi firmy jest przedsięwzięciem skomplikowanym. Wymagającym kompleksowego zastosowania koncepcji lean.

Pamiętaj o warunkach

Warunkiem niezbędnym jest tutaj harmonogramowanie spływu wyrobów gotowych na zasadzie tzw. poziomowania produkcji. Umożliwia to wywołanie efektu „ssania” we wszystkich wcześniejszych węzłach logistycznych. Poziomowanie produkcji oznacza wytwarzanie wyrobów finalnych w krótkich seriach, możliwie najlepiej dostosowanych zapotrzebowania klientów. Czego warunkiem jest maksymalne skracanie czasów przezbrojeń oraz wysoki poziom jakości. Celem najlepszego dopasowania podaży do popytu ustala się tzw. takt produkcji. Takt oblicza się dzieląc średni popyt w danym okresie przez dostępny w tym okresie czas roboczy. Efektem jest uzyskanie wielkości zapotrzebowania klienta w jednostce czasu np. 2 szt./min, co oznacza, że z taką częstotliwością należy wytwarzać wyroby gotowe aby przepływ materiałowy odbywał się w sposób zrównoważony i przy minimalnych zapasach w całej sieci logistycznej firmy.

Ustalanie zakresu wdrożenia techniki kanban

Technikę kanban wykorzystuje się przy wdrożeniu nieobejmującym całej sieci logistycznej przedsiębiorstwa, a obejmującym jedynie wybrane jej ogniwa. Technika kanban wykazuje podobieństwo do klasycznych metod sterowania zapasami opartych na reaktywnym wywoływaniu przepływu. Ma się tu na myśli taką koncepcje jak: zamawianie wg. poziomu informacyjnego zapasu (ang.: re-order point). Drugim przykładem może być system dwupojemnikowy (ang.: two-bin boxes). W każdym z tych przypadków przepływ fizyczny trzeba wywołać w momencie osiągnięcia przez zapas poziomu wymagającego złożenia kolejnego zamówienia.

Z powyższych rozważań wynika, że dobrym środowiskiem do prostego a jednocześnie efektywnego zastosowania techniki kanban może być środowisko produkcji montażowej. Zasilanej setkami lub tysiącami komponentów drobnicowych. W sytuacji gdy takie przedsiębiorstwo funkcjonuje w warunkach niestabilnego popytu na swoje wyroby, ustabilizowanie procesów wewnętrznych staje się istotnym zagadnieniem. W szczególności obszar zasilania materiałowego poszczególnych gniazd montażowych stwarza tutaj duże możliwości balansowania wewnętrznych przepływów. Wydaje się to możliwe poprzez stworzenie wewnątrz-wydziałowego supermarketu zasilanego bezpośrednio z magazynu komponentów. Aby ustabilizować przepływ, działanie supermarketu opieramy o następujące

Reguły:

- Komponenty składowane w supermarkecie w systemie dwupojemnikowym.

- Każdy pojemnik posiada przypisaną do siebie kartę kanban z danymi składowanego komponentu

- Wyczerpanie się pierwszego pojemnika sygnałem (kanban) kolejnego pobrania z magazynu komponentów

- Milk-runner pojawia się przy supermarkecie co określoną jednostkę czasu np. co 1 godz. pobierając wszystkie puste pojemniki i karty kanban

- Minimalna ilość danego komponentu w pojemniku to zapotrzebowanie 2-godzinne; w zależności od charakterystyki komponentu i charakteru popytu może wrosnąć do 8 a nawet 16-godzinnego

- W każdym pojemniku wewnętrzna pozioma linia wyznaczająca pobieraną/transportowaną ilość – brak konieczności odliczania/odważania przy każdym pobraniu

Mając spełnione powyższe warunki, możemy w stabilny sposób zarządzać zasileniami komponentów do montażu. Kluczowym zagadnieniem jest takie dobranie ilości w pojemnikach, aby ilość generowanych co godzinę kart kanban (pustych pojemników) odpowiadała możliwości obsłużenia tego zapotrzebowania poprzez operacje pobrań magazynowych. Należy mieć tu na uwadze dostępną infrastrukturę magazynową i efektywność jej obsługi. Należy podkreślić, że funkcją zaprezentowanego systemu nie jest sterowanie przepływem przy minimalizacji zapasu, a raczej takie rozłożenie zapasu między magazyn komponentów a supermarket produkcyjny aby przepływ następował w sposób harmonijny, stabilny i zautomatyzowany, tzn. niewymagający każdorazowego generowania dyspozycji pobrania z magazynu komponentów.

Podsumowanie

Jak widać z powyższego opisu implementacja techniki kanban nie wymaga kompleksowego wdrożenia systemu pull między wszystkimi węzłami sieci logistycznej przedsiębiorstwa – wiele przedsiębiorstw zdaje sobie sprawę z kulturowo-organizacyjnych barier kompleksowego wdrożenia koncepcji lean w swojej praktyce. Jednak technikę kanban można stosować w ograniczonym zakresie tzn. do usprawnienia przepływu między dwoma ogniwami sieci logistycznej firmy jakimi są magazyn komponentów i supermarket wydziału montażu. Rozwiązanie to daje szereg przewidywalnych korzyści, jak: uporządkowanie przestrzeni produkcyjnej, brak konieczności dysponowania poszczególnymi zapotrzebowaniami matreriałowymi, czy też ustrukturyzowanie pracy magazynierów poprzez usystematyzowany system wydań w ustalonych interwałach czasowych.