Ścieżka kompletacji w magazynie

Ścieżka kompletacji w magazynie jest jednym z najistotniejszych elementów wpływających na efektywność procesów logistycznych. Niezależnie od wybranych przez przedsiębiorstwo typów składowania, systemów informatycznych czy strategii kompletacji zamówień. Określa ona kolejność pobierania poszczególnych indeksów wg szczególnego klucza. Algorytm ścieżki musi być dostosowany do specyfiki przedsiębiorstwa.

Przyjęcie towarów w magazynie. Ścieżka kompletacji może funkcjonować tylko w magazynie sparametryzowanym.

Wbrew obiegowym opiniom, decyzje o organizacji procesów przyjęcia i rozkładania towarów, mają niebagatelne znaczenie dla prawidłowego działania ścieżki kompletacyjnej w magazynie.

Scenariusze odkładania i uzupełniania lokalizacji z których jest prowadzona kompletacja zamówień muszą być spójne ze scenariuszami wydań i zaplanowane równie starannie. Szczególnie istotne jest prawidłowe zaplanowanie:

- Koncepcji dedykowanych stref odkładania (podział wg grup towarowych o specyficznych parametrach, flagi rotacji, klas np. kruchości / interakcji

- Podpowiedzi systemowych (na skanerze, w słuchawce, przez okulary) o docelowym, spełniającym kryteria, dostępnym miejscu odłożenia

- Parametryzacji systemu pod kątem obsługi wczesnego rozdzielania przyjęć na:

- Stany zarezerowane pod zamówienia, czyli oczekiwany od dawna zapas lub cross docking

- Uzupełnienie lokalizacji kompletacyjnych ze stanem towarowym przy uwzględnieniu minimów, maksimów i poziomów uzupełnień

- Uzupełnieniem lokalizacji kompletacyjnych bez stanów towarowych oraz lokalizacji zapasowych (zapasu dla kompletacyjnych)

Jeżeli jesteś zainteresowany(a) temat przyjęcia towarów, możesz zapoznać się z tym artykułem.

Uzupełnienia, komasacje i relokacje czyli ciągły ruch w magazynie. Formowanie.

Kolejnymi zadaniami operacyjnymi w magazynie są relokacje oraz uzupełnienia. O tym w jaki sposób je zaplanować żeby nie kolidowały ani z przyjęciem ani z wydaniem towaru, musimy pomyśleć na etapie projektowania procesów.

Źle zaprojektowane zadania wchodzące w skład procesów wspierających, potrafią skutecznie ograniczać zdolności operacyjne w trakcie realizacji procesu głównego (wydawania zamówień).Na etapie planowanie, musimy wziąć pod uwagę następujące kwestie:

1. W jaki sposób będą uzupełniane stany magazynowe w lokalizacjach z których realizujemy zadania pobrań?

- Czy planujemy automatyczne czy też ręczne wywoływanie zadań uzupełnienia z lokalizacji zapasu do lokalizacji kompletacyjnych?

- Co będzie w przy rozwiązaniu automatycznym wyzwalaczem do powstania zadania uzupełnienia? Poziom minimalny zapasu na lokalizacji, procent oczekiwanego zapasu w lokalizacjach kompletacyjnych etc.

- Logika obliczania uzupełnienia, od stanu na lokalizacji, biorąc po uwagę zamówienia w toku (miękka rezerwacja zapasu)

2. W jaki sposób komasujemy zapas z kilku lokalizacji z tym samym indeksem?

- Zgodnie z logiką czyszczenia lokalizacji w następstwie pobrań, nie angażując pracowników do dodatkowych zadań

- Jako lista zadań warunkowych, uruchamianych w wolnym czasie, co pozwoli na odzyskanie wolnych lokalizacji

3. Kiedy i po co przenosić towar? Bierzemy pod uwagę między innymi.

- W jaki sposób zorganizujemy ruch potoków towarach przy cyklicznym przeliczeniu XYZ i zmianie rotacji indeksów

- Czy możemy w łatwy sposób dodawać, dzielić, parametryzować i usuwać lokalizacje w systemie

- Które operacje można przeprowadzić masowo ze stacji PC a które tylko ze skanera oraz czy mamy jego emulator na PC

Wydanie towarów – optymalizacja

Niezależnie od procesów opisanych w poprzednich punktach, najistotniejszym z punktu widzenia wydajności magazynu, jest prawidłowo zaprojektowana ścieżka kompletacji. Podczas jej tworzenia, musimy wziąć pod uwagę kilka istotnych czynników.

1. Organizacja fizycznej struktury magazynu

Sytuacją najbardziej pożądaną, jest projektowanie magazynu od zera.Mamy wtedy możliwość rozmieszczenia niezbędnych elementów służących do składowania, automatyki magazynowej, stacji ładowania baterii, doków, buforów, biur, toalet etc.

Nieco mniej komfortowe jest planowanie w istniejących obiekcie, który jest pusty lub którego elementy mogą być usunięty, wymienione lub uzupełnione. W takich obiektach mamy już pewne bariery architektoniczne i infrastrukturalne, które będą wpływać na layout magazynu.

Najtrudniej jest natomiast projektować optymalne ścieżki kompletacyjne w istniejącym i wyposażonym obiekcie. Jest to również najczęściej spotykana sytuacja. Możemy wtedy być ograniczeni nie tylko sama strukturą, ale także np. istniejącym już systemem informatycznym i jego ograniczeniami.

Zasady których powinniśmy przestrzegać zawsze kiedy mamy taką możliwość to:

- Magazyn przepływowy, gdzie organizujemy wejście oraz wyjście towarowe na przeciwległych ścianach magazynu

- Bufory na wejściu oraz wyjściu a także pomiędzy strefami w przypadku kompletacji złożonej / wielopoziomowej

- Unikanie zamkniętych korytarzy / regałów które wymagają wjazdu i wyjazdu z jednej strony

- Mieszania stref kompletacji wózków wysokiego składowania i operatorów z wózkami paletowym na poziomie „0”

2. Odwzorowanie fizycznej struktury w oprogramowaniu klasy WMS

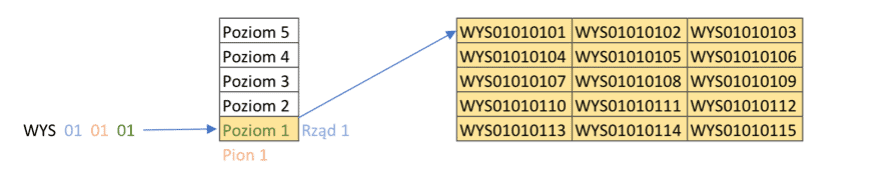

Z punktu widzenia systemu informatycznego, musimy zwrócić szczególną uwagę na jasność i jakość nazwania, identyfikacji i możliwości rozszerzania istniejących ciągów lokalizacji. Planujemy więc z wyprzedzeniem:

- Akronimy dla lokalizacji, np. Trzyliterowe związane z przeznaczeniem lokalizacji WYS (wysoki skład) ANT (antresola) BWE (bufor na wejściu) BWY (bufor na wyjściu) etc.

- Dalej kodujemy standardowo rzędy, piony i poziomy, najczęściej w formie od 010101 do 999999, oczywiście jeżeli magazyn posiada większe ilości rzędów niż 100, pierwszy człon możemy kodować od 001 do 999

- Planujemy zapas na nieplanowane dzisiaj ale możliwe w przyszłości podzielenie lokalizacji, dodając kolejne 00 w kodzie. Ustawiamy system w taki sposób, że nie musimy skanować tego symbolu dopóki nie zaczniemy go używać. Całość więc może wyglądać następująco WYS 01 01 01 (00)

Planowanie ruchów w obrębie ścieżki kompletacji

Przy planowaniu samej ścieżki, jest kilka zasad których musimy przestrzegać.

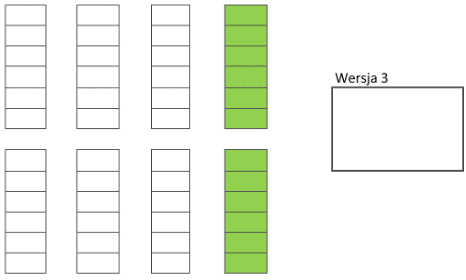

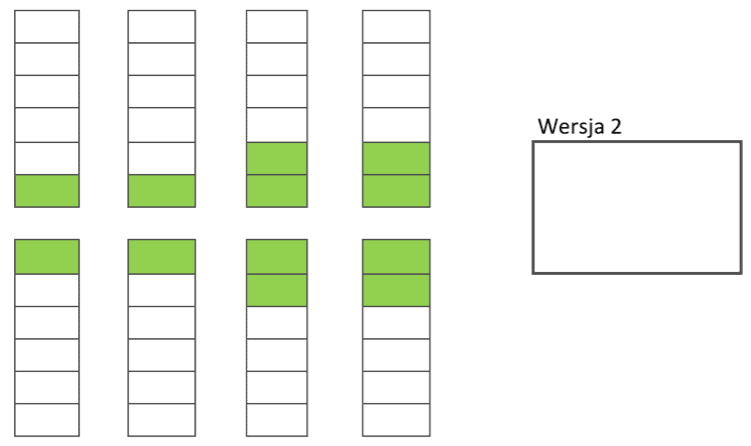

- Unikamy „pustych” przebiegów, co oznacza takie ustalenie kolejności pobrań, że np. Pracownik wjeżdżający do regału wysokiego składowania powinienem mieć pobrania w kolejności poziom „0” z prawej strony, poziom „0” z lewej strony, poziom „1” z prawej, poziom „1” z lewej etc.

- Nie nakładamy ścieżek na siebie, tzn. Projektujemy długi ciąg poprzez wszystkie regały lub półki wchodzące w skład strefy i rozdzielamy zadania na poszczególnych operatorów tak aby każdy obsługiwał część ścieżki

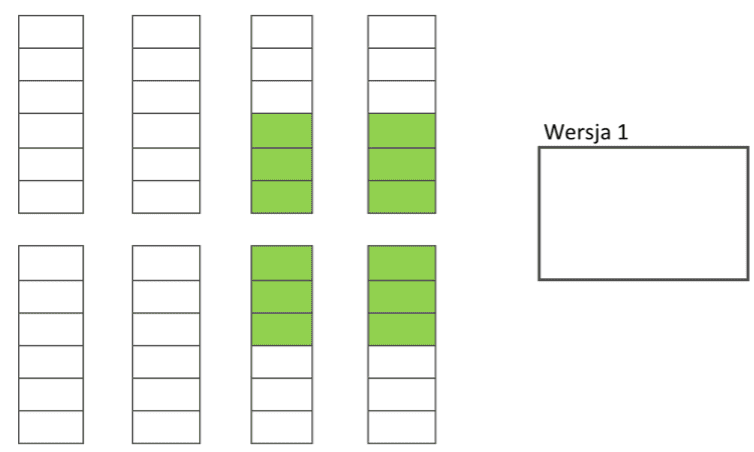

- Zawsze rozkładamy towar wysoko rotujący w taki sposób, aby maksymalnie skrócić drogę operatora po zakończeniu pobrania do strefy konsolidacji lub pakowania

Każda z powyższych wersji rozkładu towarów najbardziej rotujących może być prawidłowa. Największy wpływ na jej ostateczny przebieg mają następujące czynniki:

- Ilość osób zatrudnionych w magazynie i organizacja pracy (zmiany, role)

- Wyposażenie magazynu, czyli dostępność wózków, baterii, skanerów, stołów do pakowania etc.

- Przepustowości każdej z dróg przejazdowych (możliwość mijania się wózków, promienie skrętu możliwego etc.)

- Procentowy udział towarów wysoko rotujących w ilości wszystkich towarów, im jest wyższy tym więcej „alternatywnych” i relatywnie bliskich wyjazdów ze strefy kompletacji do strefy pakowania należy zaplanować

Masz problemy z ustaleniem lub oceną aktualnie funkcjonujących ścieżek kompletacji? Zapraszamy do kontaktu, nasi konsultacji chętnie omówią Twój problem.